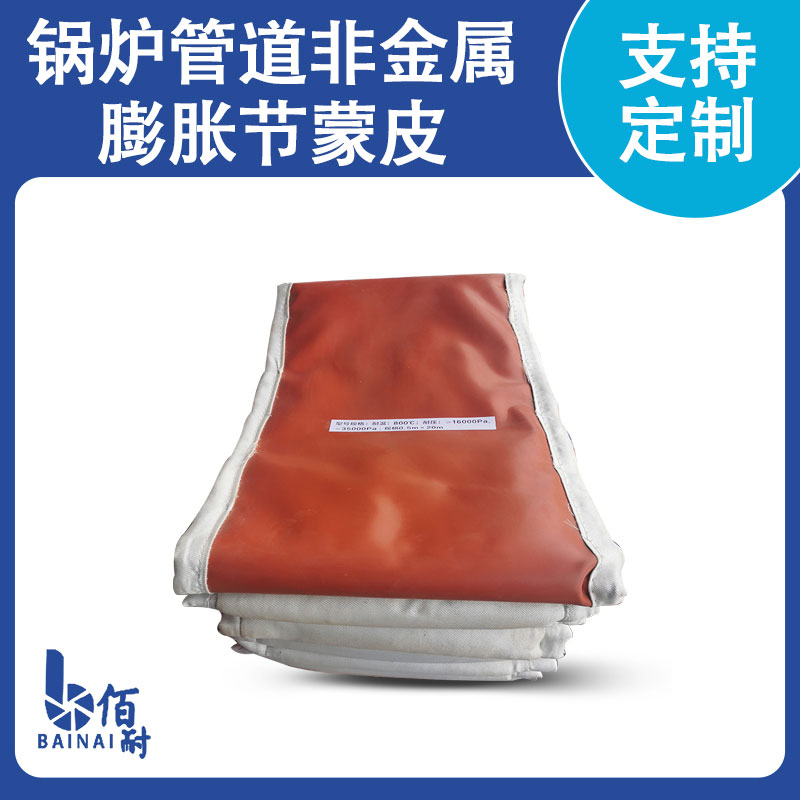

1、出粉管補償器技術性能、規格尺寸須滿足磨煤機的實際運行工況,使用壽命不低于一個大修周期(六年),在質量保證期內出現的任何質量問題,供貨方應無償更換。

2、所有設備的造型、尺寸由供貨方現場測繪解決,并由采購方確認。

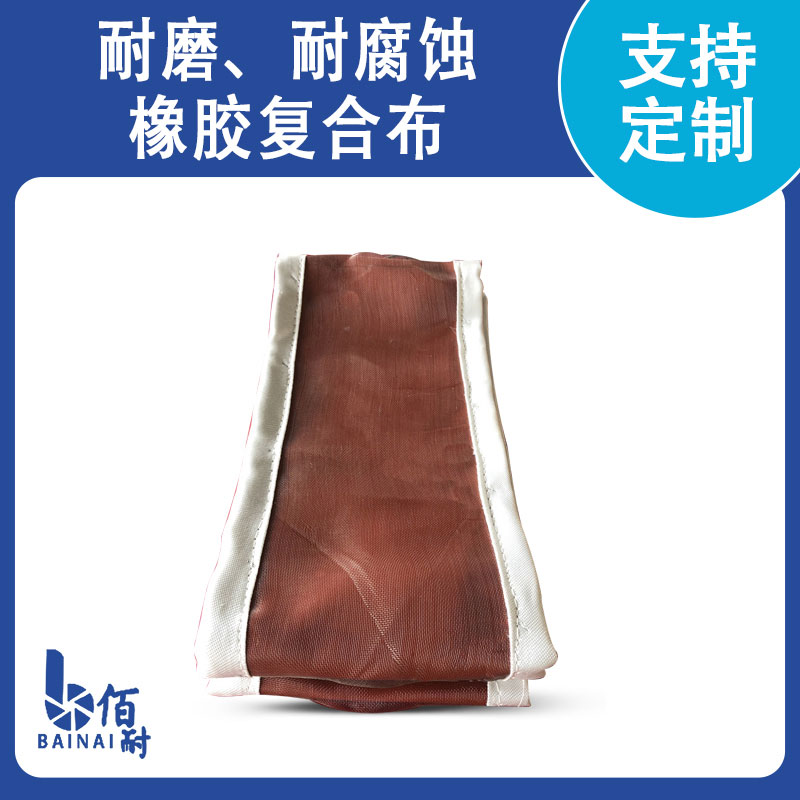

3、所有管道補償器均應正確設計和制造,在正常工況下均能、持續運行,而不應有過度的應力集中、振動、溫升、磨損、腐蝕、撕裂等其他問題。

3、煤粉管道補償器應采用先進、可靠的加工制造技術,應有良好的表面光潔度及準確的公差配合。

4、煤粉管道補償器的設計、制造和驗收采用國際、國內現行規范、標準,當實行標準存在沖突則按照較高標準執行。

5、煤粉管道補償器接口尺寸、外形尺寸、流通截面和其它設計參數應符合采購方要求。

6、煤粉管道補償器的管徑及材質的選用應便于與管道的焊接。補償器的外觀應光滑、無毛疵、無氧化層等缺陷。內表面無縮孔,砂眼等鑄造缺陷。

7、供貨方應保證煤粉管補償器承壓強度為工作壓力1.25倍,且在投運后不得有泄漏或其它異常現象發生。

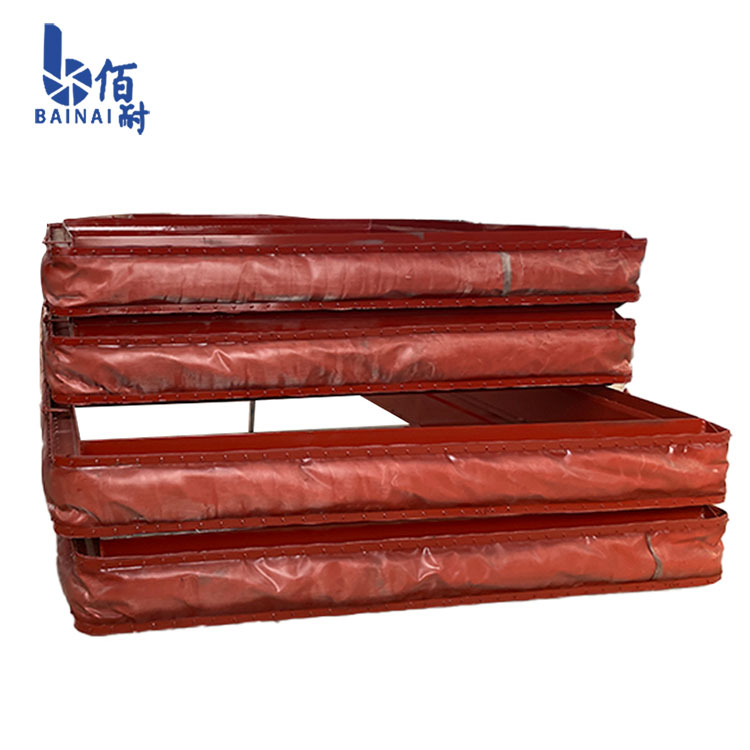

8、本工程送粉管道補償器采用金屬波紋管型式。

9、煤粉管道補償器應采用耐磨損的材料制造,并要求具有良好的減震、抗震性能。

10、煤粉管道補償器承受介質高溫度:≥150℃。

11、補償器波紋管結構:不銹鋼三層結構,材質為316L(或不低于此),每層厚度為1.0mm,每層不銹鋼負公差不大于0.06mm。

12、補償器應設有防磨導流筒,采用厚度不小于12mm的40CrNiMoMnSiRE材質制作。導流筒與補償器殼體之間活動端應采用兩道耐磨密封環,中間夾帶一道密封圈,波紋管與導流筒之間應填滿硅酸鋁纖維毯。密封材料材質為40CrNiMoMnSiRE。

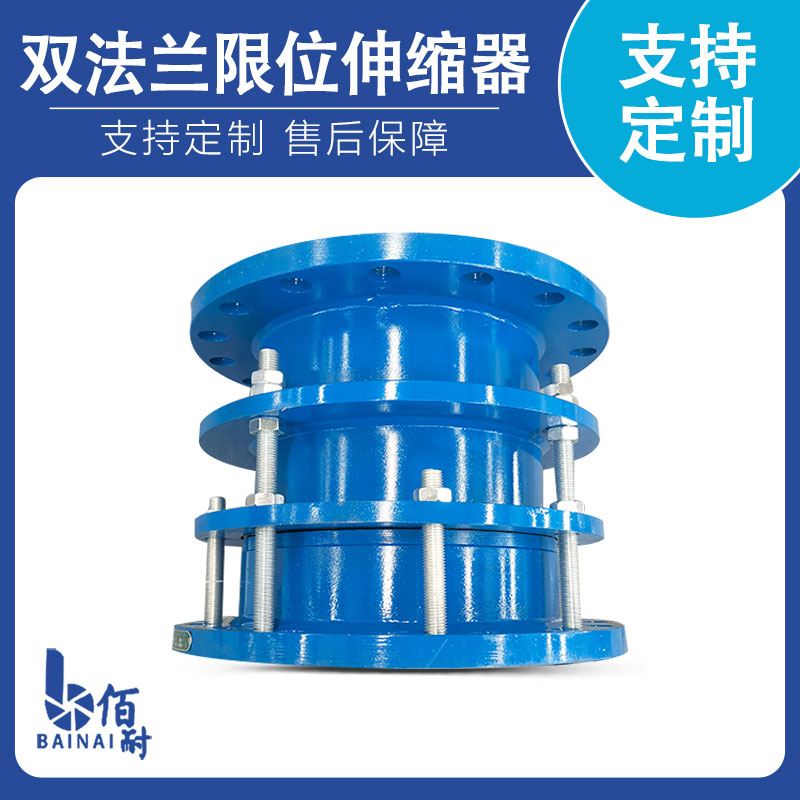

13、每只補償器均應設置限位裝置,以保護波紋管不被管系拉壞、壓壞、扭壞(管系轉動造成)。限位裝置不能妨礙波紋管的拉伸、壓縮和角變形。

14、補償器應能承受6KPa的內壓荷載作用。限位拉桿應能承受內壓產生的內力。單個補償器的每個端口應能夠單獨承受不小于5米粉管(包括積粉的)的荷載。

15、金屬波紋管補償器波數:2波+2波,補償器大角位移不小于±5°,大軸向位移不小于±140mm(拉伸或者壓縮),大徑向位移不小于±50mm。補償器波紋管兩端設有一定長度的直管段,直管段在滿足焊接的條件下盡量延長防磨段長度,直管段的焊接段應有材料和口徑的過渡,將接口過渡到外徑,材料為40CrNiMoMnSiRE,以滿足現場的焊接的要求。焊接段長度按照100mm考慮。補償器長度為800mm

16、煤粉管道波紋補償器密封結構:

17、補償器與煤粉管道采用焊接連接,煤粉管道規格為,具體尺寸需現場測量。

18、補償器外側有明顯的標記,標識補償器的介質流向、規格、尺寸等。

19、補償器疲勞壽命大于1500次。

20、補償器縱縫焊接應采用氬弧焊,圓弧段上不允許有焊縫。波紋管與筒節的焊接應采用氬弧焊,表面應進行液體滲透探傷。波紋管毛坯焊縫按JB928-67“焊縫射線探傷標準”進行100%射線檢查,質量標準按II級要求。

21、組裝補償器時,不得拉壓波紋管,須保證波紋管自由長度在允許范圍內。

20、補償器應密封良好,不得有泄露現象,阻力損失小,工作時應能伸縮自如,不得有阻塞現象發生及拉裂事故出現。

21、波紋管毛坯用鋼板卷制時,禁止采用環焊縫,一般情況下縱焊縫的條數及相鄰兩條縱焊縫的間隔應符合下表要求。

公稱直徑Dg

≤600

700-1200

1400-1800

2000-2400

縱縫條數

1

≤3

≤4

≤5

相鄰縱縫距

0

≥200

≥400

≥500

22、金屬補償器外表光滑平整、漆層均勻一致,無毛刺、漆瘤及嚴重劃痕。

23、金屬補償器焊縫牢固可靠,無缺焊、燒穿、夾渣和咬邊。

24、補償器材質要求:

序號

部件

數據

1

波節材質

316L

2

選用波形

U型

3

內套管材質

40CrNiMoMnSiRE

4

內套管厚度(mm)

12mm

6

接口管道材質

40CrNiMoMnSiRE